? 縮短生產周期,有效提升30%以上;

? 減少數據錄入時間,有效提升70%以上;

? 降低產品缺陷,有效提升10%以上;

? 縮短訂交貨時間,有效提升40%以上;

? 減少文檔傳遞,提高數據真實性;

? 生產數據可追溯,過程可監(jiān)控。

由此可見,MES系統(tǒng)的實施對于制造企業(yè)確實產生了非常重要的作用,本文我們就來詳解智能工廠MES實施的五大步驟!

第一步:規(guī)范原始資料

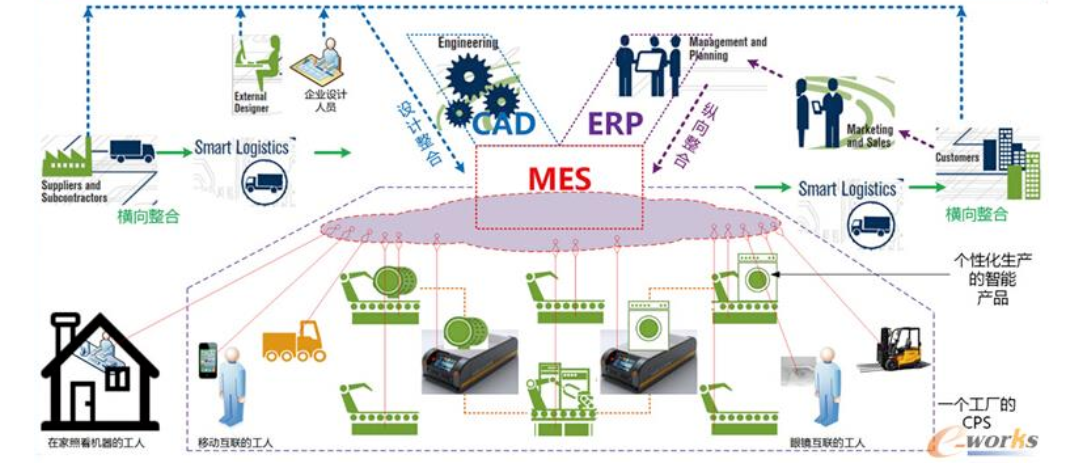

通過與上層設計系統(tǒng)的集成,及時更新生產數據,指導生產現(xiàn)場作業(yè)。

管理車間各種資源,實現(xiàn)車間資源的規(guī)范性管理,同時提供生產排程的重要依據。

第二步:提高計劃可執(zhí)行性

根據產品數據和車間資源數據,對車間生產計劃進行分解,在計劃執(zhí)行前進行有效的能力分析,及時發(fā)現(xiàn)瓶頸。

在計劃執(zhí)行中,根據生產作業(yè)情況,再次對正在執(zhí)行或后續(xù)計劃進行調整,獲得最優(yōu)的產能。

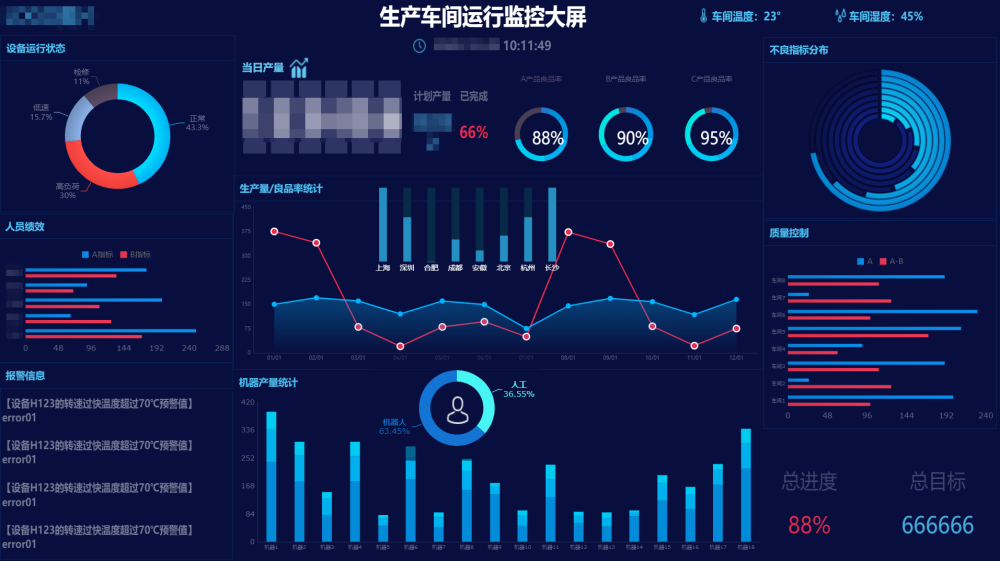

根據生產計劃的指導和現(xiàn)場設備的操控,實現(xiàn)對生產現(xiàn)場的有力監(jiān)控。

通過數據采集手段,獲得計劃的執(zhí)行狀態(tài)。使計劃調度在辦公室就能夠掌握當前的計劃執(zhí)行。

第四步:實現(xiàn)車間內部科學管理

MES能夠覆蓋95%的車間管理業(yè)務,實現(xiàn)車間內部的信息流、財務流、控制流的協(xié)同,進一步改善生產車間的管理手段。

第五步:打通三級信息流

MES的實施,填補了上層計劃系統(tǒng)和底層控制系統(tǒng)的信息斷層,實現(xiàn)了企業(yè)三級信息流的通暢。

咨詢微信

咨詢微信